As a professional...

De las materias primas al producto terminado: 7 tecnologías clave en todo el proceso de producción de cajas de hojalata

Este artículo analiza en profundidad las 7 tecnologías fundamentales de todo el proceso de producción de cajas de hojalata, cubriendo vínculos clave como la selección de materia prima, el diseño de moldes de precisión y el proceso sin soldadura, y revela cómo los fabricantes de cajas de hojalata logran una producción de alta calidad de cajas de hojalata personalizadas a través de la innovación tecnológica.

---

1. Selección de materias primas: requisitos básicos para la hojalata de calidad alimentaria

El material central de la caja de hojalata es hojalata de calidad alimentaria (placa de acero estañada), que debe cumplir con los siguientes estándares:

- Certificación de seguridad: Cumple con los estándares internacionales de materiales en contacto con alimentos como FDA y LFGB, eliminando el riesgo de precipitación de metales pesados.

- Control de espesor: Seleccione un espesor de 0,18mm a 0,25mm según el tamaño de la caja para asegurar un equilibrio entre resistencia y ligereza.

- Uniformidad del estañado: La capa de estañado de la superficie debe estar completamente cubierta y el rendimiento antioxidante debe cumplir con los estándares.

.jpg)

---

2. Diseño de moldes de precisión: la base de la producción personalizada.

El molde es la herramienta principal para el moldeo de cajas de hojalata, que afecta directamente la precisión y la apariencia del producto terminado:

- Tecnología de modelado 3D: Construya modelos tridimensionales según los dibujos del cliente y admita la personalización de cajas con formas especiales (circulares, en forma de corazón, poligonales).

- Control de tolerancia: La precisión del molde debe alcanzar ±0,02 mm para garantizar que el cuerpo de la caja y la tapa encajen perfectamente.

- Sistema de cambio rápido de molde: adecuado para pedidos de cajas de lata personalizadas en lotes pequeños, acortando el tiempo de entrega.

---

3. Estampado: Proceso de moldeo de una sola pieza de alta precisión

El cuerpo de la caja se forma mediante un equipo de punzonado totalmente automático a través de tres pasos de "en blanco-estirado-recorte":

- Troquelado: Corte de hojalata en piezas de formas predefinidas.

- Estiramiento: Se estira en forma de caja mediante una prensa hidráulica y el diseño sin costuras evita fugas.

- Recorte: Elimina rebabas y garantiza bordes lisos sin riesgo de cortarse las manos.

Este proceso no implica soldadura para garantizar la integridad de la caja.

---

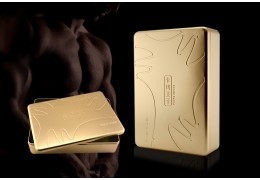

4. Tratamiento de superficies: mejora la estética y la funcionalidad

La superficie de la caja de hojalata se puede procesar de diferentes maneras:

- Cromo/Mate: Realza la textura metálica, adecuado para embalajes de regalo de alta gama.

- Tecnología de pulverización: Utilice pintura respetuosa con el medio ambiente para conseguir efectos mate, brillantes o texturizados.

- Tecnología de impresión: agregue logotipos y patrones de marca a través de impresión UV o serigrafía, y admita la combinación de colores Pantone.

---

5. Tecnología de bloqueo de bordes: garantía de sellado y durabilidad.

Reemplace la soldadura tradicional con el proceso de bloqueo mecánico de bordes:

- Proceso de rizado: Los bordes del cuerpo de la caja y la tapa se rizan dos veces para formar una estructura física a presión.

- Anillo de sellado de goma: Algunas cajas de hojalata personalizadas pueden equiparse con anillos de silicona para mejorar el sellado y el rendimiento a prueba de humedad.

---

6. Integración de montaje y accesorios

Integrar diversos accesorios según las necesidades del cliente:

- Conexión de bisagra: La bisagra de metal permite que la tapa se abra y se cierre 180° y ha sido probada miles de veces sin romperse.

- Diseño de hebilla magnética: imán de neodimio incorporado, apertura y cierre silenciosos y fuerza de adsorción estable.

- Forro personalizado: Esponja EVA, forro de seda o flocado para proteger el contenido.

---

7. Inspección de calidad y envasado de todo el proceso

Las cajas de hojalata deben pasar pruebas estrictas antes de salir de fábrica:

- Prueba de hermeticidad: haga vacío en la caja para probar su rendimiento de sellado.

- Prueba de caída: simula el entorno de transporte, cae desde una altura de 1,2 metros sin deformación.

- Inspección de la calidad de la superficie: el sistema de visión IA detecta rayones, diferencias de color y otros defectos, con una tasa de defectos de <0,3%.

---

¿Por qué elegir un fabricante de cajas de hojalata profesional?

1. Personalización flexible: admite diseño personalizado de tamaño, forma y proceso de superficie.

2. Garantía de capacidad de producción: La línea de producción automatizada puede producir más de 50.000 cajas de hojalata estándar por día.

3. Certificación ambiental: Proporcionar informes ISO, SEDEX y otros para satisfacer las necesidades de exportación.

---

Conclusión

Desde las materias primas hasta los productos terminados, cada paso de la producción de cajas de hojalata combina la ciencia de los materiales y la tecnología de fabricación de precisión. Fabricante profesional de cajas de hojalata ofrece soluciones personalizadas y rentables para alimentos, joyas, electrónica y otras industrias a través de la innovación de 7 procesos centrales.

Si desea obtener más información sobre el proceso de personalización de cajas de lata u obtener muestras, comuníquese con un proveedor de servicios de producción experimentado para obtener asistencia de embalaje integral.

.png)

.jpg)

.jpg)

.jpg)

Últimos comentarios